今天讲的是关于气密性检测。在气动产品的质量体系里,其中很重要的一项就是关于产品的气密性,其实不仅仅是气动产品,包括液压产品,其他容器类的产品,比如汽车里的油箱、变速箱、水箱,都有气密性这方面的要求,所以我这次的交流报告不仅仅限于我们的气动技术,是关于整个工件质量管理方面技术的一个研讨。

伴随着这两天大家热议的工业4.0、中国制造2025,检测技术很容易和我们的智能制造、互联网结合起来。今天我们报告主要讲下面几个内容:

●技术背景;

●检测的原理和检测的方法;

●我们开发的检测的仪器;

●基于互联网的缆索保护层气密性检测。

技术背景

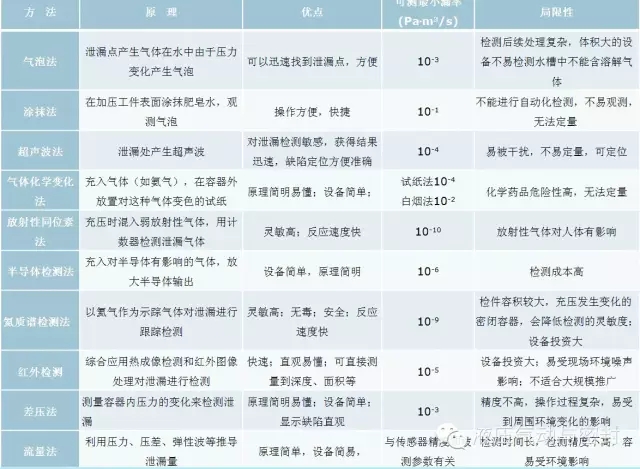

图1是我们大致总结的在气密性检测应用中的一些重要方法,在这里不管是生产气缸的或者是生产阀的或者是生产一些容器类元件的,如果在做检测的时候都会用到气密性检测,那么常用的方法可能就是上面表里列出的。比如说最常用的气泡法和涂抹法,把工件放在水里,看是否有气体泄漏出来,或者拿肥皂水在工件的表面来进行涂抹、测试,气泡法是我国检测气密性的标准,而且众多的工厂都在使用。但大家在用的时候也会感到局限性,比如说你放在水里了,那你的后处理就很麻烦,有些器件是不允许放在水里的,这种检测就不能进行,涂抹法同样也是,它需要大量的人去进行涂抹,工作量相当的大,所以这种原始的人工的检测方法虽是一种标准,但实际已经不适合现在工厂自动化的要求了。于是就有一系列的关于自动化检测的方法应运而生了。

图1 气密性检测的一些重要方法

这些方法是精度比较高的,尤其是空调的冷凝管,要求气密性非常高的时候,我们会用化学的或者气体分析的方法,但这些方法最大的问题是价格极其昂贵,同时要用一些特殊的气体,会发生很大的消耗费用。另外,因为测试的空间比较小,大型的工件无法测试。

红外检测在前几年非常盛行,我们实验室也曾经做过的,它能够非常直观地看到泄漏发生在什么位置,缺点是设备投资大。

大概在一、二十年前有了差压法,通过检测压力是否在一段时间内发生变化,来判断是否有泄漏。流量法:没有容积的或者容积很小的器件的时候,我们直接可以串联一个流量计来进行检测。那么这些方法只能是测量是否有泄漏,现在对于我们的产品来说,不仅仅检测是否有泄漏,有些我们还要补救,这就要求我们必须不但知道有泄漏,还要知道泄漏点在什么位置,泄漏的量是多少,这样差压法、流量法就不太适合,那么更高精度的化学分析法费用又太高,所以今天我们就给大家介绍超声波的方法。

超声波检测气密性的原理很简单,流体如果要是从泄漏口里排出来的时候,会发生一些特性的变化,其中很重要的变化就是会有一定的流速,而这种流速和我们的空气产生摩擦之后很容易产生超声波。如果用超声波传感器来检测,当检测到超声波时,我们就认为这个地方可能发生了泄漏。超声波检测的好处:

●体积比较小,超声波传感器都非常小巧;

●便于携带使用,因为它是电子设备;

●易操作,因为它的原理就是检测有没有超声波;

●精度比较高,因为微小的泄漏也会产生超声波,要是我们能识别出来是否有超声波的话,也就能识别是否有泄漏;

●超声的产生是具有很强的定位性,它从某个位置发生出来,是以一个扇面往前走,离中心最近声强最高,这就有使超声波发生的定位有了一个很好的基础。

超声波检测泄漏并不是我们独创的。大概在20年前就已经有这种技术了,超声波传感器也存在了很久,是一项古老的技术。目前用超声波检测气密性系统的方法存在这么几个不足:

●是灵敏度不够,大的泄漏比如说喷射式的可以,但是小的渗漏式的泄漏就非常难测量;

●没有定位功能,只能说有超声波就有泄漏,但发生在什么地方很难说;

●孔径的大小无法确定,如果有泄漏,到底泄漏了多少,不清楚。

所以我们要从这三方面改进,要提高灵敏度,提高定位精度,能够对泄漏孔进行估算。

检测的原理和检测的方法

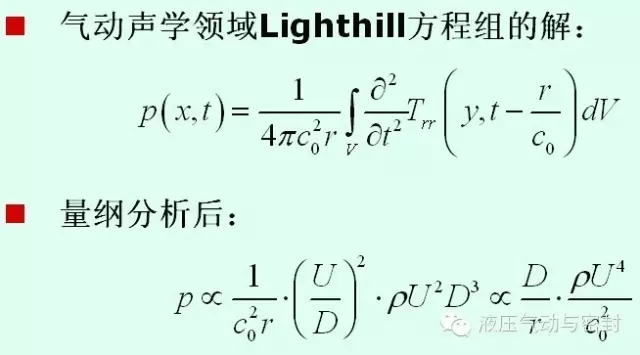

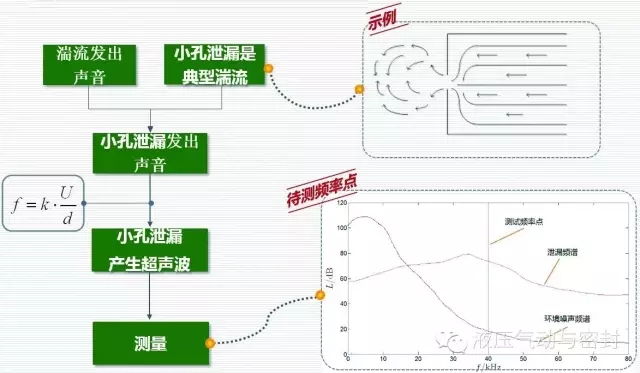

我们讲一下超声波检测的原理和方法。我们说话为什么会发出声音,是因为产生了一个声强,图2是声强的一个公式,存在了大概有100多年了,公式简化之后我们就发现:产生的声压的有效值与喷口的直径、气流密度、喷注速度的四次方呈正比,与测试点的距离、当地均匀介质中的声速的二次方呈反比。也就是只要有泄漏,有喷射的气体出来,那么这几个因素对我们的声强就会有很大的影响。图3右侧是非常简单的泄漏原理图,如果有泄漏,它喷射出来之后就会形成一个非常不规则的湍流,这个湍流就会产生一种非常典型的超声波的现象,刚才也说了超声波和孔径的大小、内部的压力都是有一定的关系的,我们利用这种关系来判断采集到的声强和泄漏孔是一个什么样的具体的关系。

另外,在超声的传播过程中,是有一定的速度的,如果超声波传感器不止一个,有三四个的话,那么到每一传感器的距离、时间都是不一样的,也就意味着通过这种距离和时间的差,可以精确地知道泄漏点和各个传感器的相对位置关系,通过这些原理测量出泄漏的特性。图3右下角这个图是我们选择超声波传感器的原则,超声波一般在20kHz~几百kHz,还没有一种传感器可以覆盖所有频率的超声波,同时我们也不知道从泄漏孔里泄出来的这个气流产生的超声波是一个多大频率范围,实际上它包含了从有声到无声到超声这一块。图3不是我们提出来的,是一个共识的东西,就是大概在40kHz的时候,由于泄漏产生的超声波和我们环境本身噪声,这时候的信噪比是最高的,所以我们一般选择超声传感器的频率是40kHz。原理很简单,只要能测出来声强,我们就可以知道是否有超声波,我们知道时间,就大概知道超声波发生在什么位置。

图2 声学公式

图3 泄漏原理图

由此,我们要解决的问题:

●微小泄漏如何识别?实际上对检测质量的要求越来越高之后,很小的泄漏所产生的超声波大概都是零点几赫兹的时候,用普通的超声波技术是非常难测出来的。

●泄漏点如何进行定位?

●泄漏孔径如何估算?

首先介绍一下微小泄漏如何识别?现在很多场合,尤其是节能环保要求高的时候,测试压力不能太高,有时虽然能到1MPa,2MPa,也有的场合可能就是几十kPa,或者几kPa。举个例子,比如说0.1mm孔径的泄漏孔,如果充压是300kPa,在500mm开外,有或者没有泄漏的声强只差0.05~0.2dB,这是什么概念?就是我们轻轻哈一口气都大概是它的十倍到一百倍,声强差在这么小的范围内,该怎么进行检测?

这种情况下我们采取了一种新的技术,多传感器的数据融合,来提高微小泄漏的识别方法。我们传统的只用一只传感器,有声强,就有泄漏。现在我们用两只、三只到四只,来组成联合的采集,通过数据的运算对是否有泄漏来进行判断,具体我不详细讲。通过运算,得出来一个概率,泄漏或者不泄漏的概率,因为世界上没有不泄漏的东西,泄漏不泄漏大概也就是一个概率。每一个概率得出来之后,我们通过证据理论的方法,相当于侦破人员通过各种证据来对它进行判断的方法,来确定是否有泄漏。那么我们识别的目标就有三种可能性:泄漏、未泄漏、不确定。基于这三种目标,确定的规则为:目标是否具有最大的可信度,在某一个阈值之内,要定好是否泄漏的阀值,目标的可信度跟其他的判定标准类似,必须大于某一个值,才能够确定是否泄漏,我们用这个理论来判别微小泄漏是否存在或者发生。

我们开发的检测的仪器

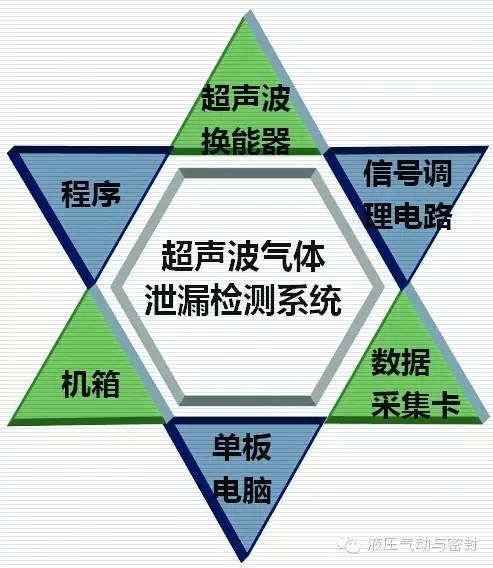

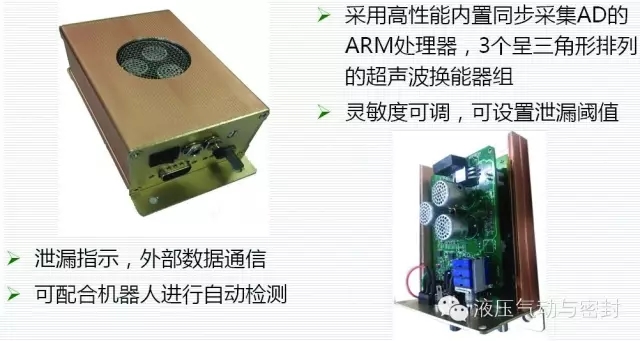

我们最近开发了三种仪器,大致的原理都一样。超声波系统的组成是这样的(见图4):超声波换能器是最重要的,当然越灵敏越好;第二是信号的调理、数据的采集,然后里面要有一个高性能的CPU,然后加上机箱,还有一些算法的程序,来实现超声波检测的这样一个系统。

图4 超声波气体泄漏检测系统的组成

图5是我们开发的采用一种高性能CPU和高精度的同步采集器,来进行采集的一个采集系统,在这套系统里,我们可以连接高达32路,中心频率40kHz的超声波换能器,同时这个检测仪器具有了刚才所说的微小泄漏检测、泄漏点定位、泄漏点孔径估算的功能,同时因为它实际嵌入的是一个嵌入式电脑,它可以进行显示,包括泄漏位置的显示都可以接出来,另外通过接口,可以实现数据的传输。

图5 基于嵌入式电脑的测试仪器

另外还有两种是手持式的。图6是手持嵌入式的,利用单片机来进行。里面就放了三个探头,通过刚才的算法,就可以识别出来是否有泄漏。一旦有泄漏之后,在侧面有一些指示灯,就可以指示出来,有泄漏时灯就亮了,无泄漏灯就暗了,另外在这三个探头中间有一个激光束,如果有泄漏的时候,激光束就打出去了,打出去的位置基本上就是我们泄漏孔的位置,另外一个好处是可以接在很多机械手手臂的末端,可以实现自动检测,或者是无人检测。

图6 基于嵌入式单片机的测试仪器(一)

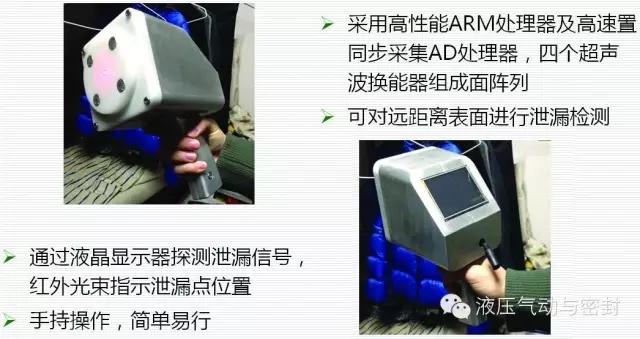

当在远距离的或者要更明显地看到泄漏孔位置的时候,可以用图7的仪器,它采用ARM芯片,高速的同步采集、AD采集,采用四个超声波组成面阵列。刚才我们讲的可以实现线阵列,这个仪器可实现面阵列,面阵列的好处在于对于一个大的工件或远距离工件的时候,我们不仅仅可以识别出来他是否有泄漏,还可以知道泄漏的位置,可以通过后面的液晶面板看到。

图7 基于嵌入式单片机的测试仪器(二)

冲压的方式各种各样,也没有相应的国内、国际标准,我们总结了以下几点:

●内部压缩气体充压300kPa或内置超声波发生器的容器类试件,距离其1m处可检测最小有效泄漏孔径为0.1mm,可检漏率小于10-4Pa•m3/s;

●泄漏孔定位的精确度φ2mm以内,气体泄漏量判别灵敏度不低于1dm3/min;

●泄漏孔径大小的估算误差在10%以内;

●超声波换能器阵列的中心频率40kHz,接收灵敏度-50dB以内(0dB=1V/Pa);

●基于阵列式超声波气密性检测系统具有与工业现场配套的数据接口和数据显示。

应用领域:

(1)泄漏探测:适合于压力容器泄漏检测、汽车检测/飞机检测/舰船气密性检测、管道泄漏检测等适宜检测各类管道、阀门等部件内部产生的裂痕。

(2)密封性探测:适合于整车检测、汽车门窗密封检测、驾驶室防风、空调系统泄漏、舱盖密封性检测。这是我们过去所有方法都不能检测的,除非现在比如说用水淋的方法来检测,才能检测的出来,现在用超声波检测都可以来实现。

基于互联网的缆索保护层气密性检测

最后讲一下怎么利用互联网来检测,这是我们最近承担的一个科研项目。现在缆索式大桥越来越多,因为它施工比较简单,看上去也很壮观。缆索主要是钢丝绳组成,外面缠绕防护带,因为大桥的设计寿命大概在百年左右,钢丝不允许有锈蚀、断裂,所以必须要缠上防护带。但是日久天长,防护带会发生毁坏,钢丝绳就暴露出来,就会发生腐蚀或锈蚀。现在是在防护带里充上空气,干燥的空气,大概是5~10kPa,这样钢丝就处于一种通风的状态,即使外面的空气很潮湿,它也会通过通风把潮湿的空气带走,使钢丝一直处于干燥的状态,以保证钢丝的寿命。

Copyright © 2015-2020 上海凌纽电子科技有限公司 沪ICP备15051997号-1 All rights reserved  沪公网安备 31010502004780号

沪公网安备 31010502004780号