超声无损检测是通过超声波与试件相互作用,就反射、透射和散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。

机翼的超声波相控阵NDT检测

超声波无损检测原理

超声波检测过程分为四个阶段:①用某种方式向被检测试件中引入或激励超声波;②超声波在试件中传播并与试件材料和其中的物体相互作用,使其传播方向或特征改变;③改变后的超声波有通过检测设备被检测到,并对其进行分析处理;④根据接收的超声波的特征,评估试件本身及其内部存在的缺陷的特征。用于发现缺陷并进行评估的基本信息有:①来自材料内部各种不连续的反射信号的存在及其幅度;②入射信号与接收信号之间的声传播时间;③声波通过材料以后能量的衰减。

超声波无损检测的优点:适用于金属、非金属和复合材料等多种制件的无损检测;穿透能力强,可对较大厚度范围内的试件内部缺陷进行检测。如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件;缺陷定位较准确;对面积型缺陷的检出率较高;灵敏度高,可检测试件内部尺寸很小的缺陷;检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。

超声波检测的局限性:对试件中的缺陷进行精确的定性、定量仍须作深入研究;对具有复杂形状或不规则外形的试件进行超声检测有困难;缺陷的位置、取向和形状对检测结果有一定影响;材质、晶粒度等对检测有较大影响;以常用的手工A型脉冲反射法检测时结果显示不直观,且检测结果无直接见证记录;需要耦合剂。

超声检测新技术

近年来,为了满足新型飞机的零部件制造要求,飞机材料制造技术发展迅速,不断涌现出新材料、新结构和新工艺,常规超声检测技术已经难以满足飞机零构件的检测要求。例如,目前广泛使用的常规超声技术难以检测型面或结构复杂的部件,部分复合材料不适合使用耦合剂,大型飞机结构难以进行自动、快速检测以及外场检测等。因此,需要发展新的技术以满足新型飞机构件的检测要求。复杂型面检测、非接触检测、快速检测和外场检测是新型无损检测技术的紧迫需求和发展方向。

针对上述问题,国外已研究实现多项超声无损检测新技术的应用。目前,波音、空客等飞机制造商已普遍采用大型喷水超声C扫描技术对大型复合材料构件进行快速自动检测;波音已将相控阵超声技术用于复杂型面构件的快速检测,实现特殊部位的全覆盖扫描;空客已使用空气耦合超声技术检测蜂窝夹芯构件,检测过程中不再使用超声耦合剂;洛克希德·马丁和空客公司已采用先进的激光超声系统对大型复杂型面部件进行快速、自动检测;达索公司已将激光超声系统用于在役飞机的现(外)场检测;在国内,水浸、喷水超声C扫描技术已广泛用于飞机复合材料构件的无损检测,但是对相控阵超声、激光超声、空气耦合超声等新型检测技术的研究和应用相对国外较为滞后,现有技术难以解决飞机材料构件的非接触检测、复杂型面检测和外场快速检测等问题。

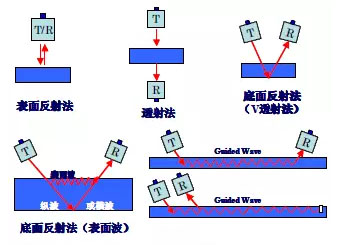

原理

水浸超声检测的原理是将探头和试件全部或部分浸于水中,以水作为耦合剂,超声波通过水进入试件进行检测的技术。其中根据探头的种类可分为A扫描、B扫描和C扫描,A扫描主要用于快速普查缺陷,B扫描采用数字成像技术,C扫描采用图像处理技术。

美国PAC水浸超声C扫描系统

水浸超声检测系统具有以下优越性:

(1)探头和试件不接触,超声波的发射和接收都比较稳定。

(2)通过调节探头角度,可方便地改变探头发射的超声束的方向,从而很容易地实现斜射声束检测,以及沿曲面或不规则表面进行的扫查,对于获得不同取向缺陷的最大回波高度也是有利的。

(3)由于表面回波宽度比发射脉冲宽度窄,可缩小检测盲区,从而可检测较薄的试件。

(4)由于探头不直接接触试件,探头损坏的可能性较小,探头寿命长。

(5)便于实现聚焦声束检测,满足高灵敏度、高分辨率检测的需要。

(6)探头可以在机械系统驱动下运行,便于实现自动检测,减少影响检测可靠性的人为因素。

航空航天复合材料雷达罩喷水/水浸C-扫描检测系统

水浸超声C扫描技术具有很多优点,但是对于大型的复合材料构件的无损检测就比较不方便,因此就有了喷水超声C扫描技术的发展。目前喷水超声C扫描技术已普遍应用于飞机大型复合材料构件的快速自动检测,可有效检测出飞机复合材料构件中的分层、孔隙、脱粘、夹杂等各类缺陷,具有适用范围广、准确度高、检测效率高等特点。国外早已研制出标准的工业型喷水超声C扫描系统,并广泛用于飞机复合材料构件的无损检测。

喷水超声C 扫描系统

国内仍然主要购置国外设备用于飞机制造,缺乏自主技术和设备。

哈飞的喷水超声C扫描系统

在航空领域中的应用

以北航自主研制的大型喷水超声C 扫描系统为例来研究喷水超声C扫描技术。

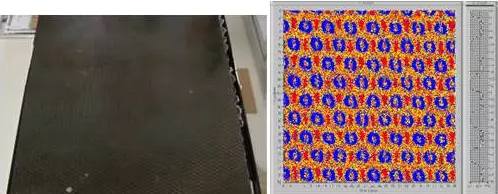

北航周正干等用其自主研制的大型喷水超声C扫描系统按检测标准要求分别进行了碳纤维复合材料层压板、等厚度蜂窝夹芯复合材料构件和变厚度蜂窝夹芯复合材料构件标准试样的超声C 扫描检测测试,检测结果如图所示。

碳纤维复合材料检测

等厚蜂窝夹芯复合材料检测

变厚蜂窝夹芯复合材料检测

测试数据表明,研制的系统可检出飞机复合材料构件中直径2mm 以上模拟缺陷,检测结果与试块中预置缺陷尺寸、位置、形状特征一致。目前,北航研制的大型喷水超声C 扫描系统的技术指标达到工程应用要求,并已在国内某飞机制造厂投入使用。

原理

超声相控阵技术已有50多年的发展历史。相控阵超声波检测作为一种独特的技术得到开发和应用,在21世纪初已进入成熟阶段。

超声波相控阵设备

1990s由电池供电的便携式相控阵设备正式应用于工业检测领域。模拟设备需要电源及空间来创建可以控制声束的多通道结构,但是进入数字时代后,成本低廉的嵌入式微处理器的快速发展推动了下一代相控阵设备的快速发展。除此之外,低电电子元件、更好的省电结构以及整个行业大量使用粘贴板的设计也推进了新一代小型化的高级技术的发展。新一代的相控阵设备可以在一台便携装置中进行电子设置、数据处理、显示及分析,从此次相控阵技术在工业领域的应用变得更为广泛。

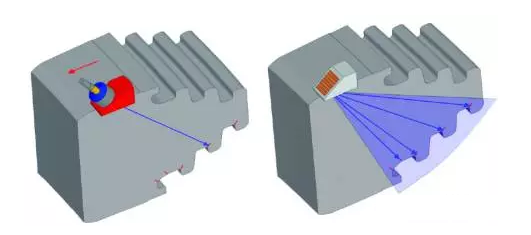

传统的超声检测采用单晶片探头发散声束。在某些情况下也采用双晶片探头或者单晶片聚焦探头来减小盲区和提高分辨率。但是不管是哪种情况下,超声场在介质中均是按照一个单一角度的轴线方向传播,限制了超声检测对于不同方向缺欠定性和定量的能力。因此,对于复杂几何外形、大壁厚或者探头扫查空间有限的情况检测很难实现,为此就需要采用相控阵多晶片探头和电子聚焦声束来满足上述情况的检测要求。

传统的超声检测与相控阵列超声的比较

在航空领域中的应用

超声相控阵技术是当今无损检测技术中最先进的超声检测新方法。在型面复杂的材料结构检测中具有独特的技术优势,适用于复杂型面的材料构件和特殊部位的高精度检测,在飞机复杂结构检测中具有广阔应用前景。检测结果以图像形式显示,为缺陷定位、定量、定性、定级提供了丰富的信息。

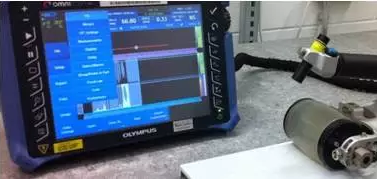

北航自主研制的相控阵超声检测系统

NDT Solutions公司的(NDTS,新里士满,威斯康星州)FlawInspecta 64通道,高速超声相控阵检测系统经由吸盘连接到飞机机翼底部进行MAUS无损检查扫描单元。

原理

空气耦合超声技术是解决不宜使用声耦合剂的特殊材料与结构检测问题的途径。该技术在检测过程中不使用耦合剂,并且适合大型结构的快速检测和现场检测。为实现非接触式超声波检查,必须使超声波效的发射到空气中,穿过检测工件,将接收信号进行成像处理,所以必须解决三个问题:第一,研制声阻抗匹配层材料,实现探头和空气的最佳耦合;第二,研制超高功率发射接收器,实现向空中发射高功率的超声波;第三,研制前置放大器,实现接收信号的增幅。

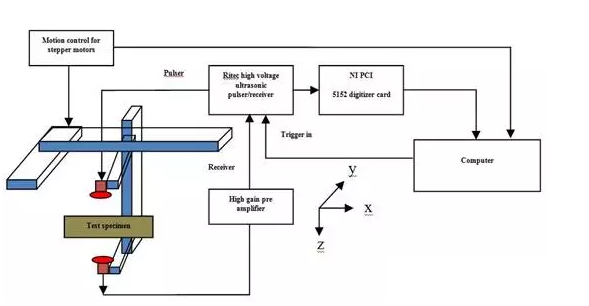

a.空气耦合超声波C扫描成像系统PC和超声波脉冲发生器接收机系统;b.X-Y扫描仪

空气耦合超声波检测方法

空气耦合超声C扫描技术框图

在航空领域中的应用

飞机蜂窝夹芯复合材料结构在制造、使用中容易产生脱粘。目前,普遍采用超声技术检测此类结构中的脱粘缺陷。但是,泡沫夹芯、纸蜂夹芯复合材料构件容易受到液体耦合剂的影响,常规超声检测技术难以适用,空气耦合超声技术在此类结构的非接触检测中具有技术优势。

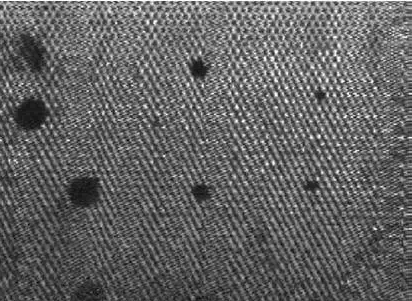

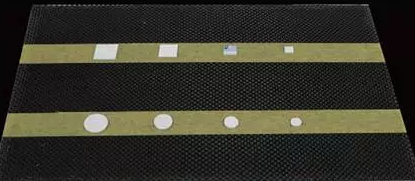

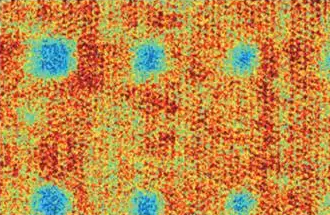

北航设计了一套空气耦合超声检测系统,并用此系统检测了蜂窝夹芯复合材料,制备预埋缺陷的纸蜂窝夹芯复合材料结构试样如图所示。试样蒙皮厚度约为1mm、蜂窝芯厚度约为10mm。蜂窝夹芯复合材料试样的空气耦合超声C扫描图像,其中缺陷特征清晰可辨,验证了空气耦合超声检测技术应用于蜂窝夹芯复合材料脱粘检测的可行性。

空气耦合超声检测系统

(a)蜂窝夹芯复合材料试样

(b)空气耦合超声C扫描图像

蜂窝夹芯复合材料结构

日本进行的蜂窝夹层结构复合材料的成像

原理

激光超声是一种非接触、高精度、无损伤的新型超声检测技术。它利用激光脉冲在被检测工件中激发超声波,并用激光束探测超声波的传播,从而获取工件信息,比如工件厚度、内部及表面缺陷,材料参数等等。该技术接合了超声检测的高精度和光学检测非接触的优点,具有高灵敏度(亚纳米级),高检测带宽(GHz)的优点。

激光超声是利用高能量的激光脉冲与物质表面的瞬时热作用,在固体表面产生热特性区,然后利用这种小热层在材料内部向四周热膨胀扩散产生热应力,从而通过这种热应力产生超声波。激光作用在材料上产生两个热特性区:灼烧区、热弹区。

在高的能量作用下,物体的温度升高超过了其蒸发温度,原子以高速离开物体表面,产生一个动量,这种产生超声的模式称为热蚀效应。

当激光器的能量不足在表面上形成腐蚀现象时,在固体表面产生热特性区,从而在物体内部产生应力波即超声波,较低的吸收率下,表面吸收的热量没有超过其融化温度,产生源是一个短暂的膨胀过程,与这个膨胀相关的压力波绝大部分低于弹性范围内,这种模式称为热弹效应。

在航空领域中的应用

激光超声检测技术在上世纪九十年代晚期出现成熟的商用系统并最早在无缝钢管产业开始应用。目前该技术的成熟工业应用已经扩展到硅片检测,激光焊接焊缝质量在线监控,风力发电机叶片检测,飞机机身搭接腐蚀检测,高温陶瓷,金属,复合材料检测,电子元器件/半导体封装质量检测,各种材料涂层缺陷检测等众多领域,针对其他应用的商用系统也不断成熟并走向市场。

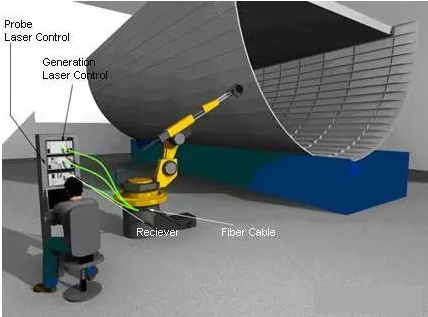

激光超声检测技术在大型复杂结构快速现场检测中独具优势。该项技术以脉冲激光在材料中激发超声波,基于光学仪器对声波进行非接触式的测量。检测过程中不使用超声耦合剂,并且具有高空间分辨力。脉冲激光能够在与结构表面不垂直条件下进行超声波的远距离激发和接收。因此,激光超声检测技术特别适合大型复杂结构的快速自动检测,也可以外场应用。技术难点在于声波热弹激励的激光参数控制技术和高灵敏度、高重复频率的激光探测技术。

非接触激光超声无损检测系统

由于激光超声检测技术有突出的优点,常用于复杂的几何形状如:楔形结构、拐角结构、V型结构、T型结构、蜂窝夹层结构等。国外在航空工业及其他领域都有较好的应用效果。

下图所示为碳纤维树脂基复合材料冲击试样测试工业型激光超声检测系统原理样机的检测性能,并与水浸超声检测进行对比,试样几何尺寸约150mm×100mm×5.8mm,试样中心受冲击作用产生大面积分层。采用脉冲反射法检测,根据试样底面回波幅度进行C型成像。图(a)是碳纤维复合材料冲击试样的水浸超声C扫描图,采用聚焦超声探头,探头中心频率约2.5MHz、焦斑直径约6mm,扫描间距0.5mm。图(b)是碳纤维复合材料冲击试样的激光超声C扫描图,采用带通滤波器提取2~3MHz超声频率成分,扫描间距0.5mm。

对比下图(a)、(b)得出,碳纤维复合材料冲击试样的激光超声C扫描图与水浸超声C扫描图在冲击分层的形状、位置和尺寸表征方面具有一致性。然而,由于复合材料试样冲击区域表面状态变化和冲击分层的不规则形式对激光超声和水浸超声检测参量的影响不同,这会导致两种方法在冲击分层的定量方面存在差异。

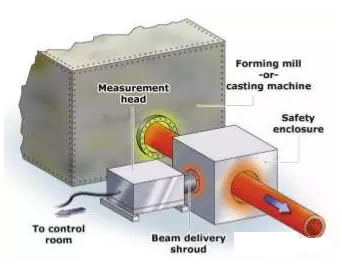

利用激光超声技术进行无缝钢管的壁厚在线测量不仅仅能缩短生产线的停工时间,更能改进成品质量,降低返工所带来的经济损失。

无缝钢管壁厚在线监控系统

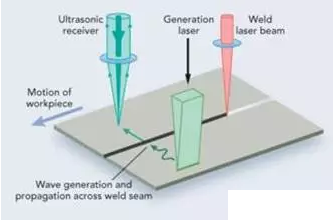

激光超声检测技术则可以对焊接过程进行实时监控并向焊接机器人提供反馈,从而确保最终的焊缝质量,大大降低返工率,提高生产效率。

激光焊缝质量在线监测系统

复合材料是现代飞机设计应用的重要材料,在飞机上用量达到52%,直升机上用量甚至达到70%以上。目前越来越多的使用大型复合材料通用结构件,而这些大型构件价格不菲,一旦返工,损失就很大。这就要求改进其设计和制造流程,在其制造过程中实时检测其质量及缺陷。激光超声检测系统则可以提供高精度的现场检测,及时为复合材料工艺优化和结构件制造提供反馈信息,帮助稳定工艺,提高产品的合格率,降低生产成本。

航空复合材料现场检测系统

Copyright © 2015-2020 上海凌纽电子科技有限公司 沪ICP备15051997号-1 All rights reserved  沪公网安备 31010502004780号

沪公网安备 31010502004780号